Elektronikschrott macht einen bedeutenden Teil der wiederverwertbaren Abfälle aus. Um dieses Problem zu lösen wurde ein neues innovatives Pyrolyse-Recyclingverfahren entwickelt.

Jedes Jahr fällt weltweit etwa 50 Millionen Tonnen davon an. Wertvolle Materialien, die als Sekundärrohstoffe wiedergewonnen werden können, sind auch für die Industrie von Interesse. Andererseits enthält er eine große Anzahl hochgiftiger und umweltgefährdender Stoffe, die beim Recycling freigesetzt werden. Dies ist einer der Gründe für die relativ niedrige Recyclingrate von 20% (in Deutschland 2,4 Millionen Tonnen / 43% Verwertungsquote). Um die politisch vorgeschriebenen Erfassungsquoten zu erreichen und das langfristige Ziel von 100% zu erreichen, sind neue Recyclingverfahren erforderlich. Einer der vielversprechendsten Ansätze ist die Pyrolyse, da dabei ein hoch kupferreiches Konzentrat und hochwertige Nebenprodukte entstehen.

Es muss ein neues Verfahren zur ressourceneffizienten Verwertung von Leiterplattenschrott mittels Mikrowellenpyrolyse im Drehrohrofen und die notwendige Anlagentechnik entwickelt werden, um eine Verwertungsquote für Leiterplattenschrott in Deutschland von bis zu 100% zu ermöglichen. Die Pyrolyse ermöglicht eine effizientere mechanische Nachbearbeitung der Leiterplatten und somit die Herstellung eines kupfer- und edelmetallhaltigen Metallkonzentrats mit einem Metallgehalt > 45 %. Die anhaftende Organik wird in ein brennbares Pyrolysegas mit einem Heizwert > 18 MJ/m³ überführt. Weitere Nebenprodukte können, z.B. in der Zementindustrie sowie zur Reduzierung metallurgischer Schlacken eingesetzt werden. Der Einsatz der Mikrowellentechnik sichert dabei eine hohe Energieeffizienz und kurze Behandlungszeiten.

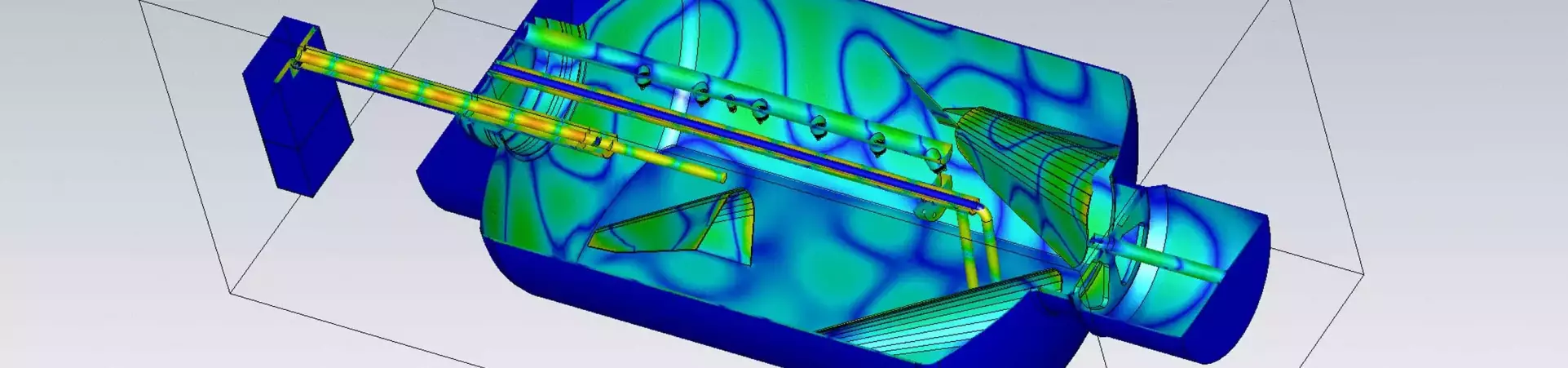

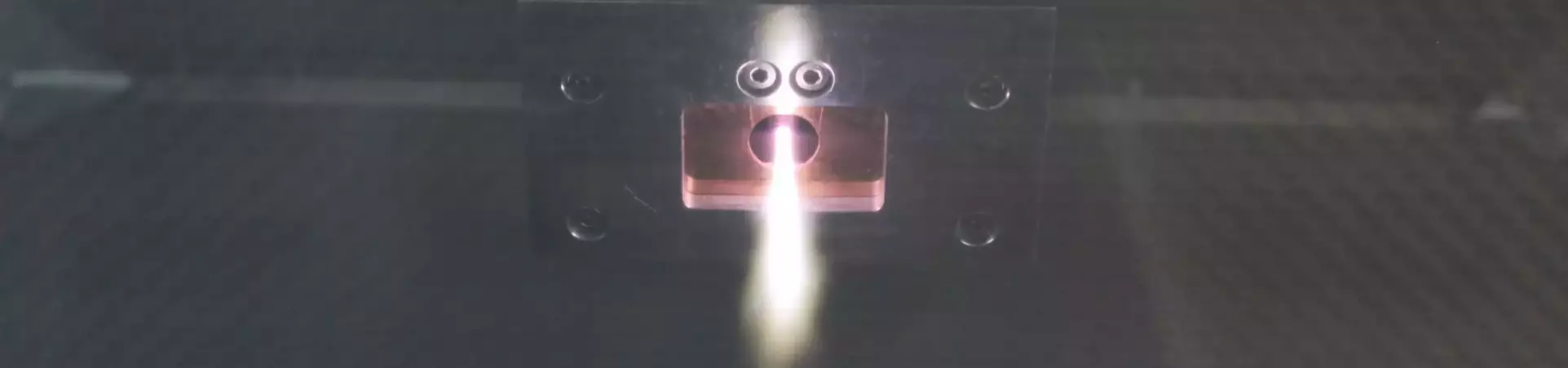

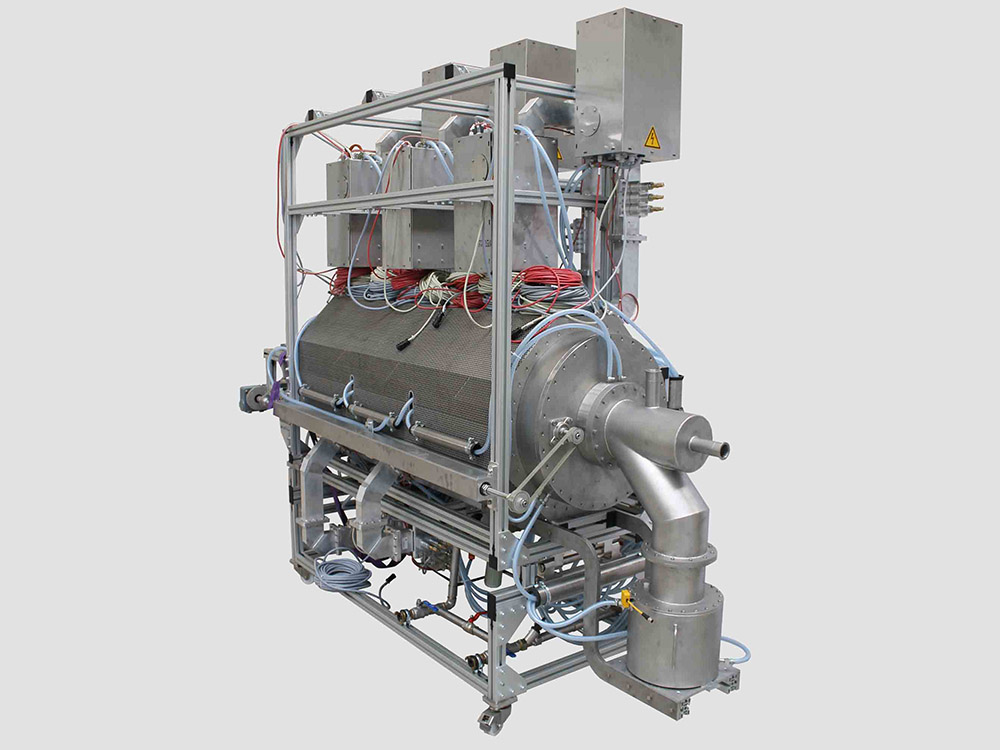

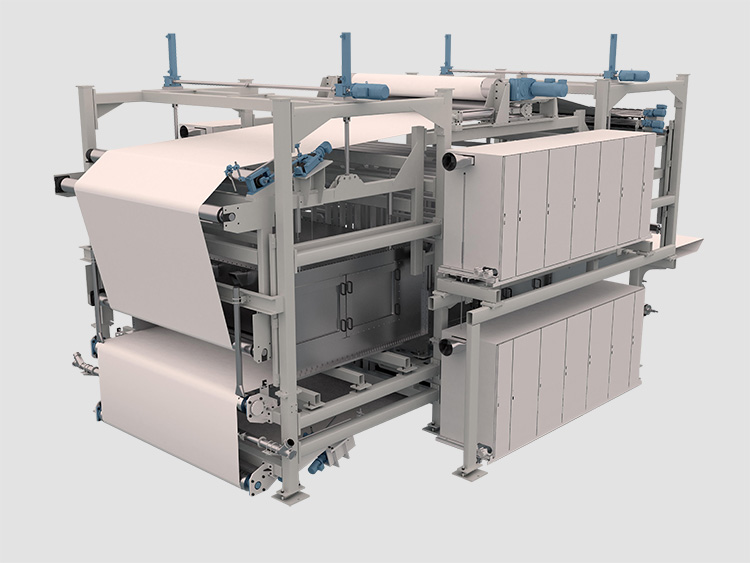

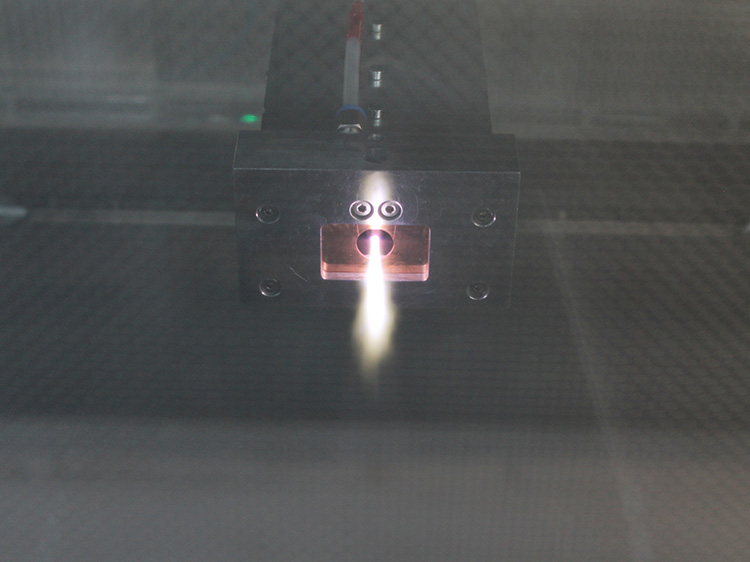

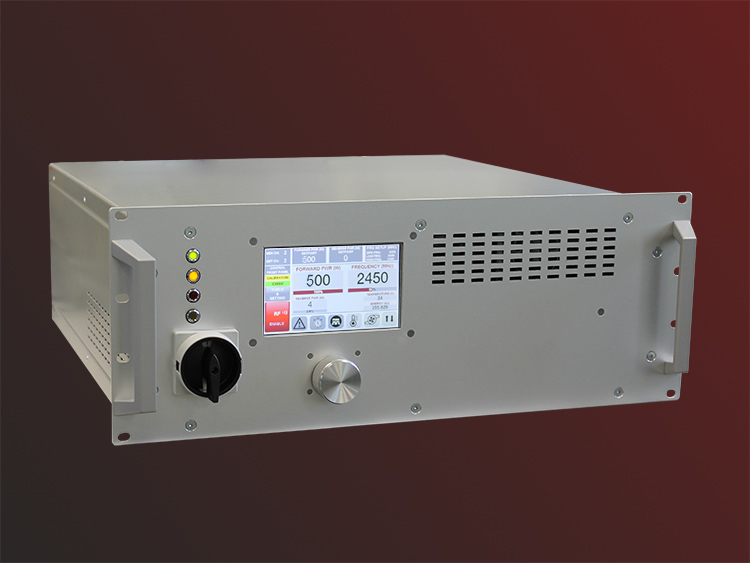

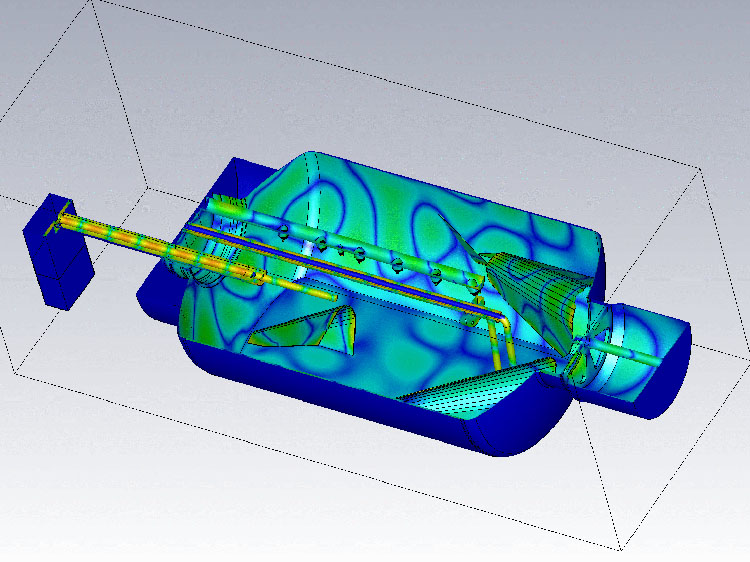

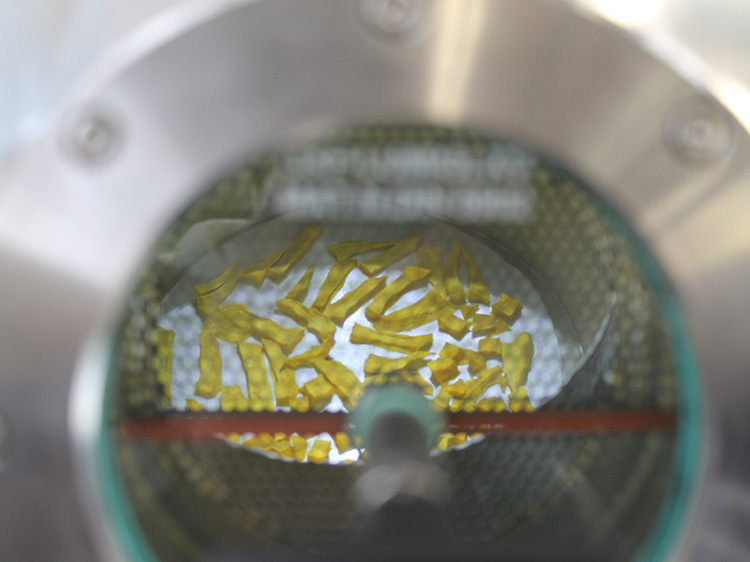

Fricke und Mallah hat gemeinsam mit dem Institut für Metallurgische Prozesstechnik und Metallrecycling und dem Institut für Industrieofenbau und Wärmetechnik der RWTH Aachen, und gefördert vom Bundesministerium für Wirtschaft und Energie (Kennzeichen ZF4042207RE7), ein Laborgerät zur Prozessentwicklung der Mikrowellenpyrolyse von Leiterplatten entworfen und konstruiert. Der Mikrowellen-Pyrolyse-Drehrohrofen verfügt über 8 Generatoren mit je 6 kW und arbeitet mit Magnetrontechnik und 2455 MHz. Die Betriebstemperatur beträgt bis zu 1000° C. Er enthält ein äußeres, gasdichtes und feststehendes Mantelgehäuse, das die Mikrowellenstrahlung reflektiert und an Ort und Stelle hält, sowie ein inneres, gasdichtes und für Mikrowellenstrahlung durchlässiges Drehrohr, in dem die Güter transportiert und hochwertige Pyrolysegase gewonnen werden können. Anschlüsse zum Einbringen und Entnehmen von Stickstoff sind ebenfalls enthalten.

Bei der Einkopplung der Wärmeenergie wurde im Vergleich zu konventionellen, gasbeheizten Drehrohröfen eine hohe Energieeffizienz erreicht, da mindestens 80% der Mikrowellenstrahlung direkt im Volumen des Materials in Wärmeenergie umgewandelt wird, so dass nicht der gesamte Drehrohrofen beheizt werden muss. Der Durchsatz der Anlagen im industriellen Maßstab für dieses Verfahren beträgt ≥ 0,25 t/h. Die Anlage erreicht im Vergleich zu konventionell beheizten Drehrohröfen bis zu 7-mal höhere Aufheizraten und vermeidet so unerwünschtes Pyrolyseöl.

Darüber hinaus wurde eine an das neue Verfahren angepasste Mess- und Regeltechnik entwickelt, die einen störungsfreien Betrieb der gesamten Anlage gewährleistet.