Forschung

Projekte

Wissenschaftliche Forschung für effizientere Technologien

Wir sind Ihr Ansprechpartner für die Entwicklung neuer und innovativer Methoden.

Wissenschaftliche Forschung für effizientere Technologien

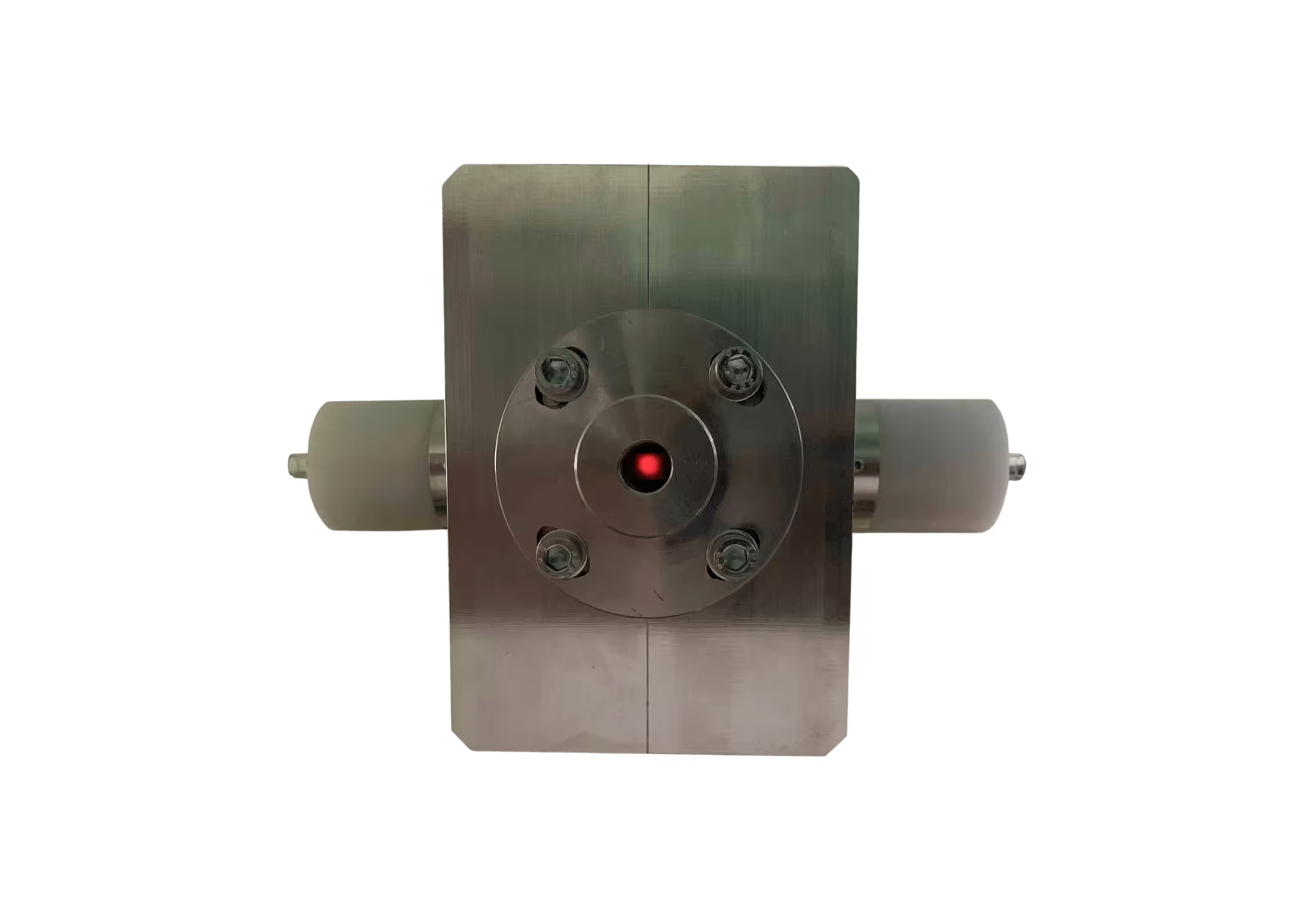

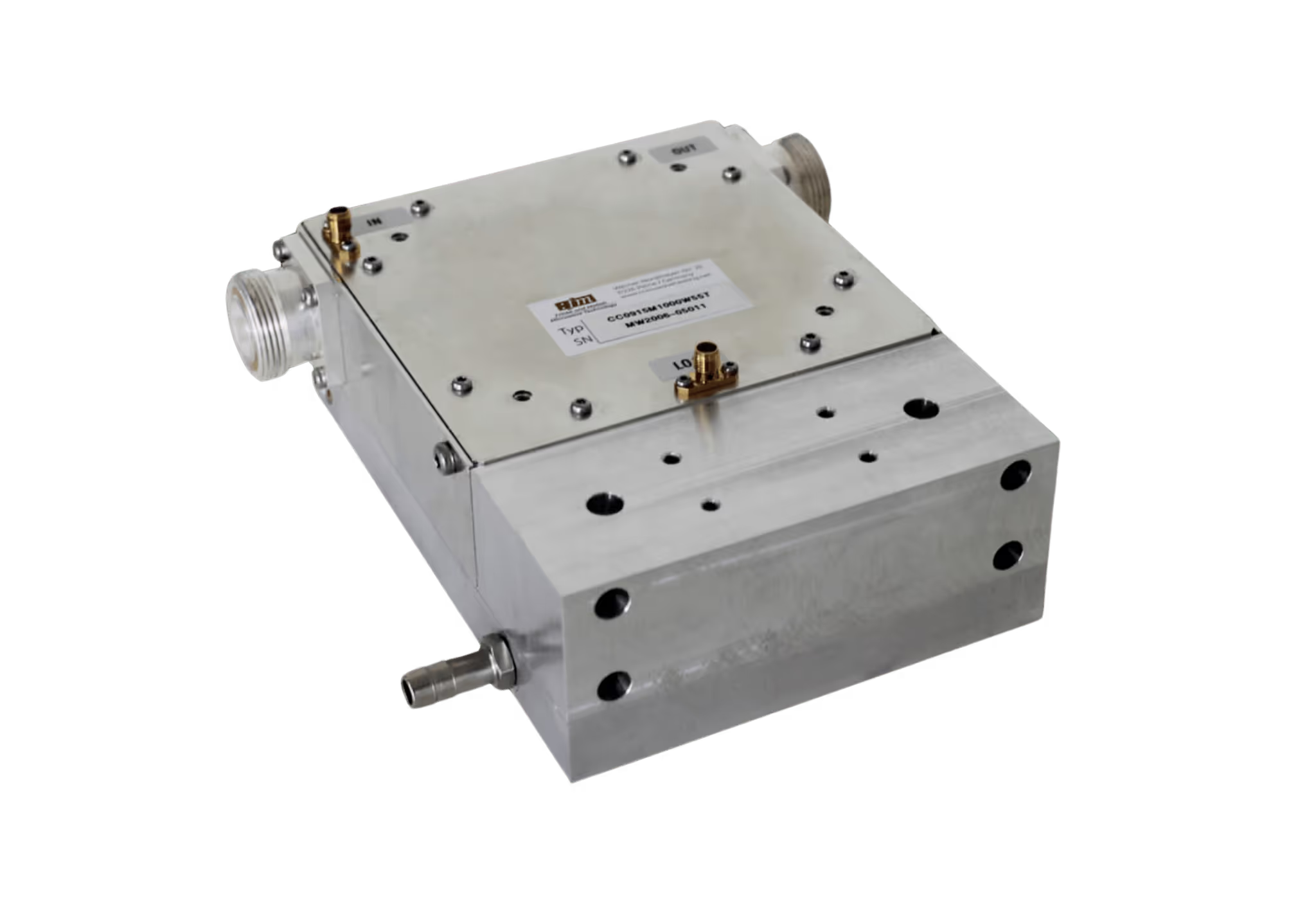

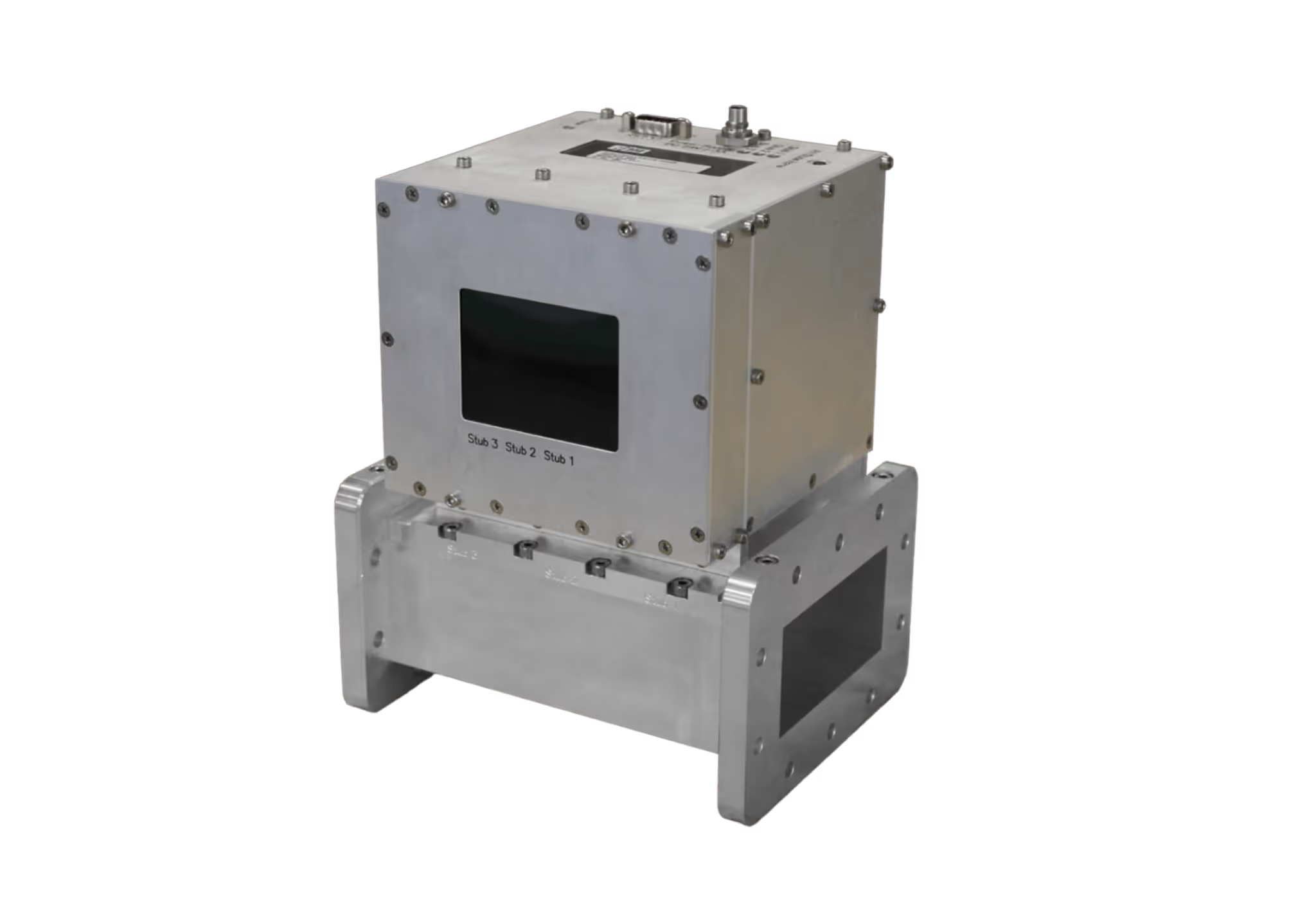

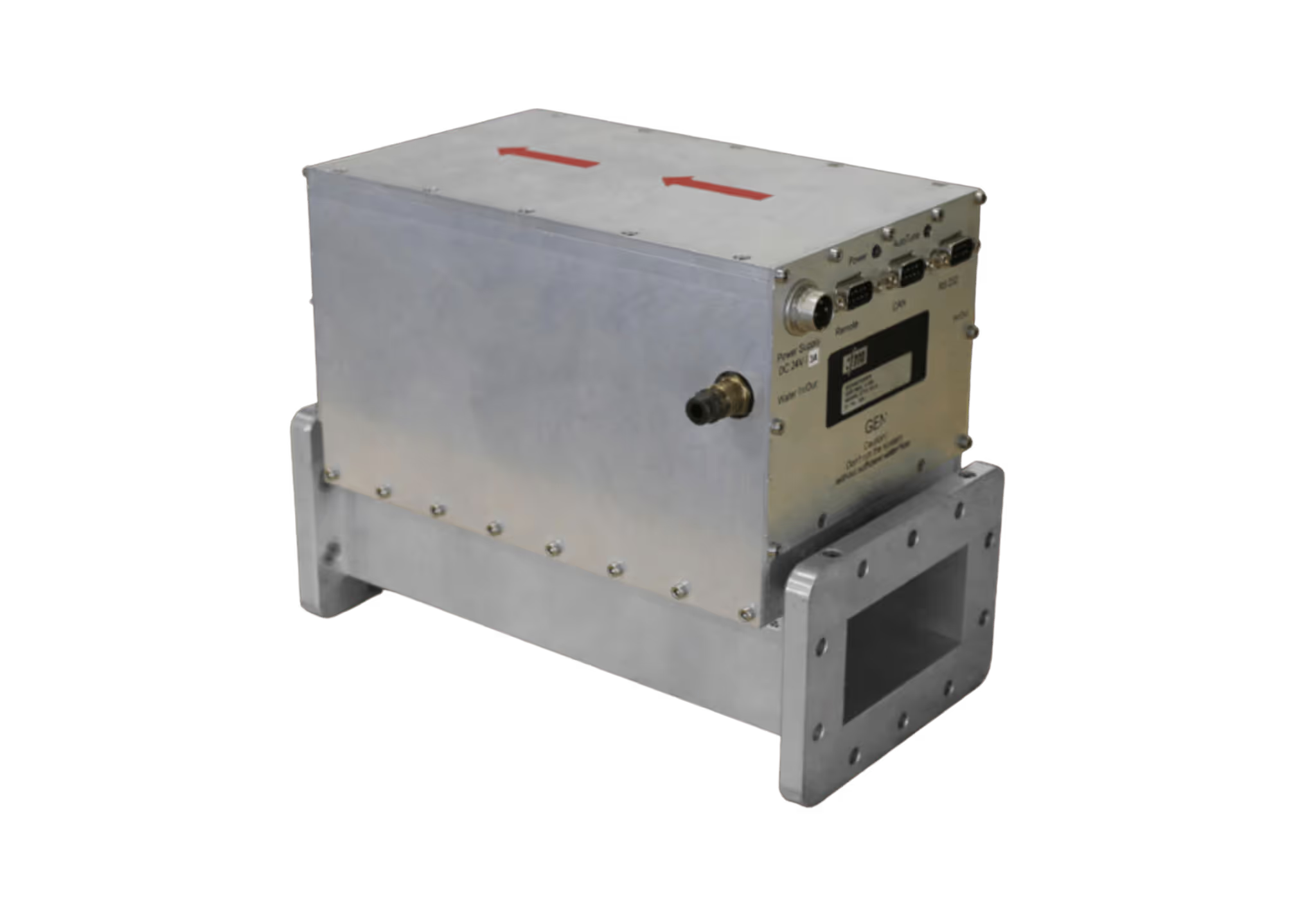

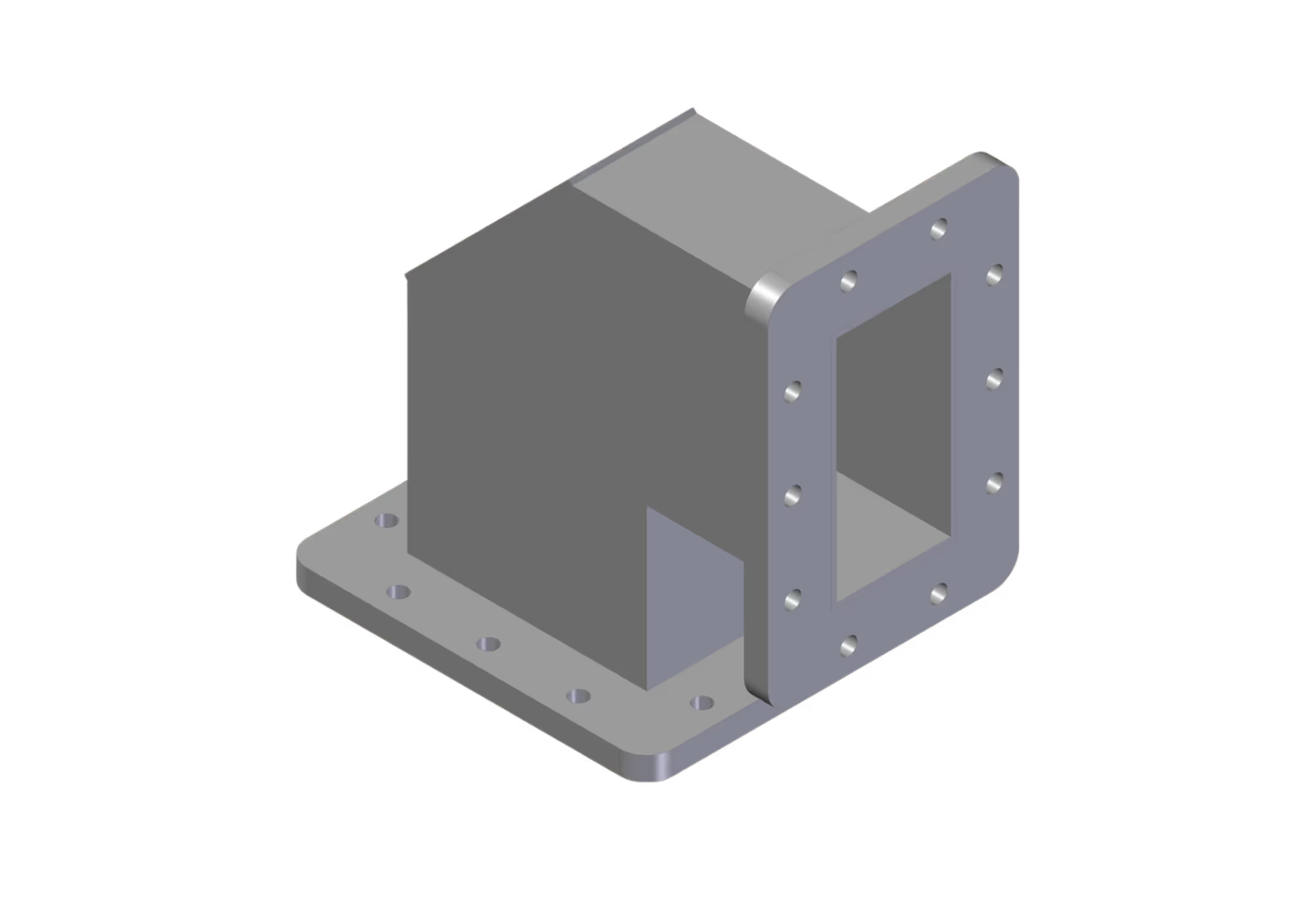

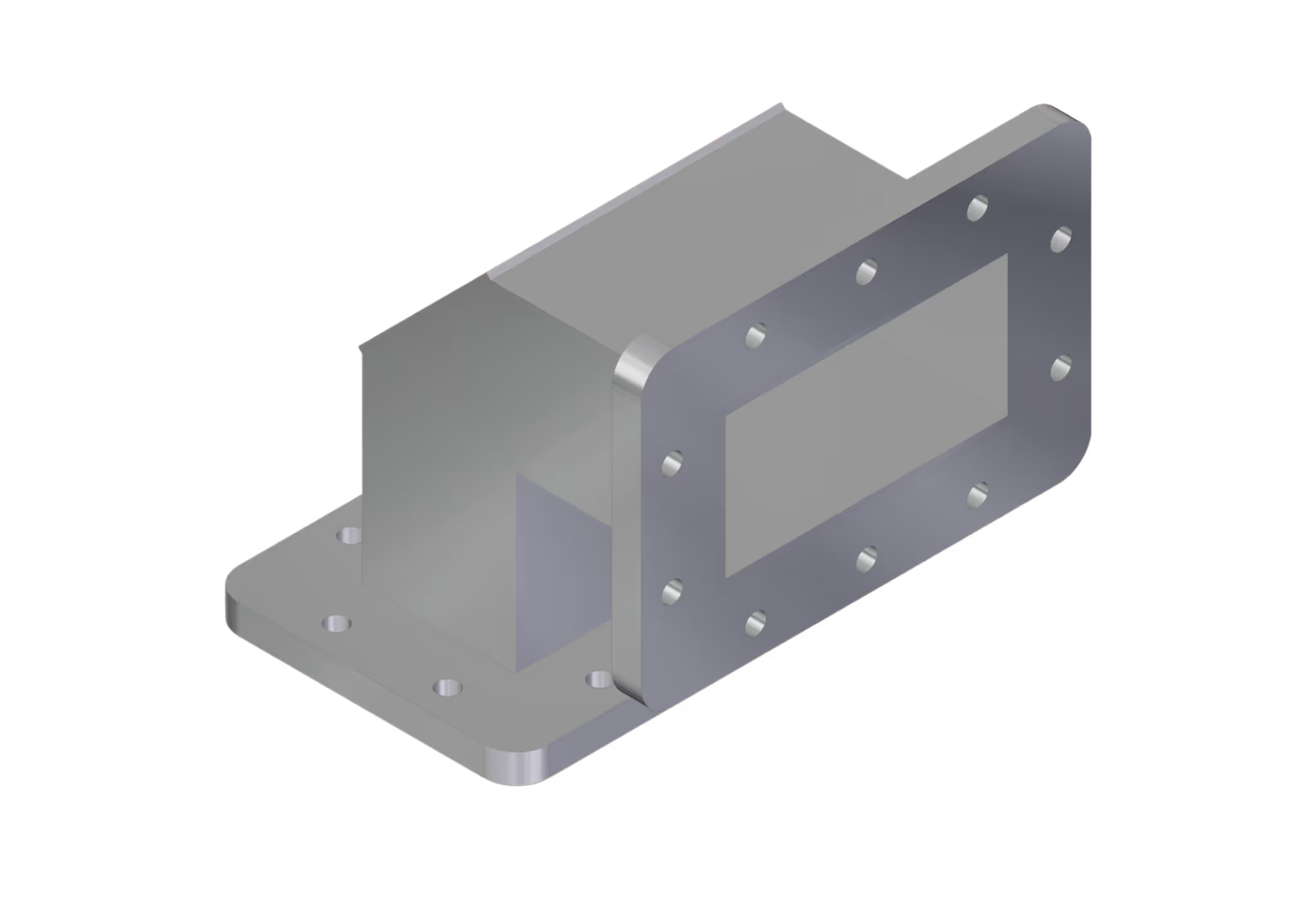

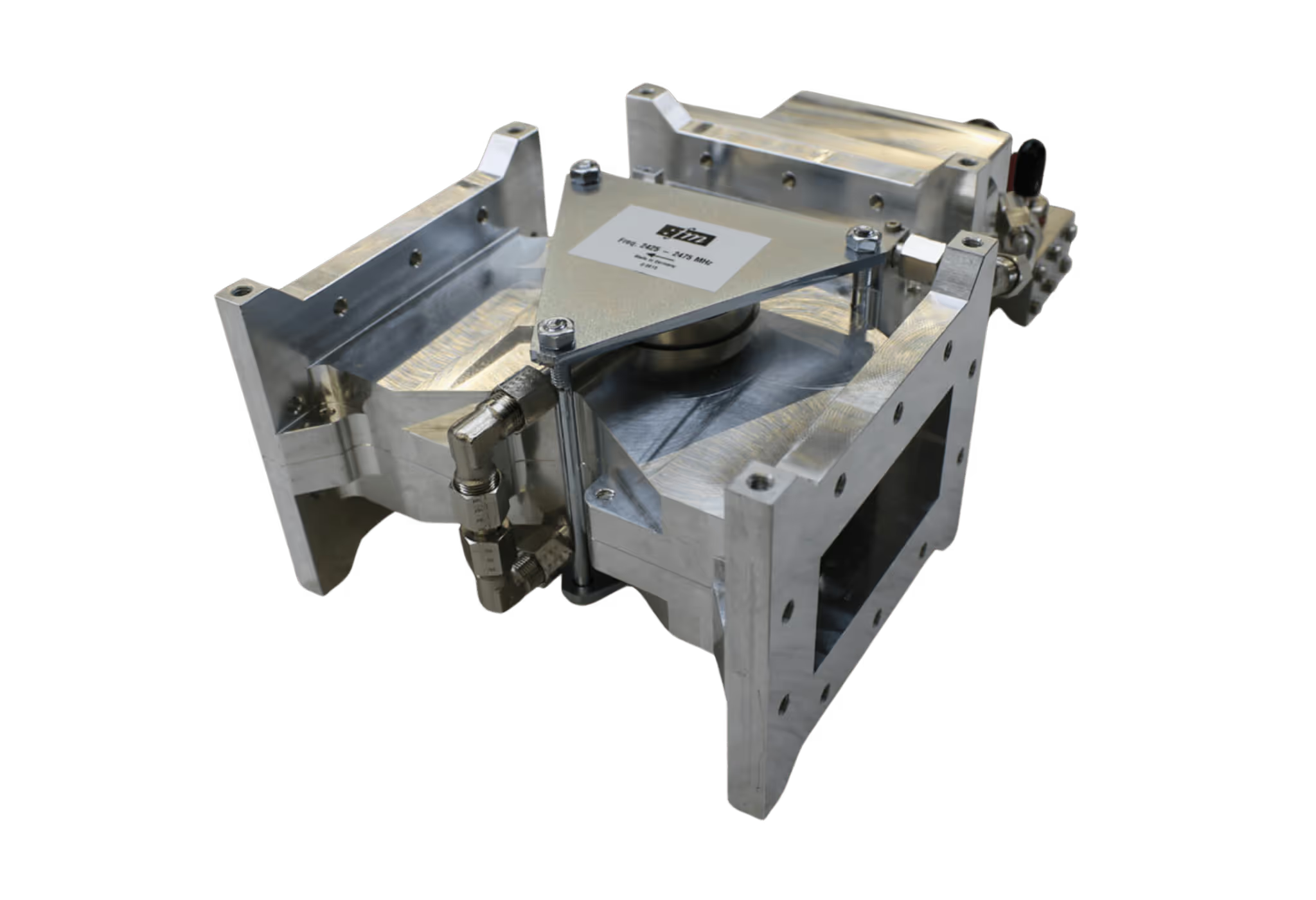

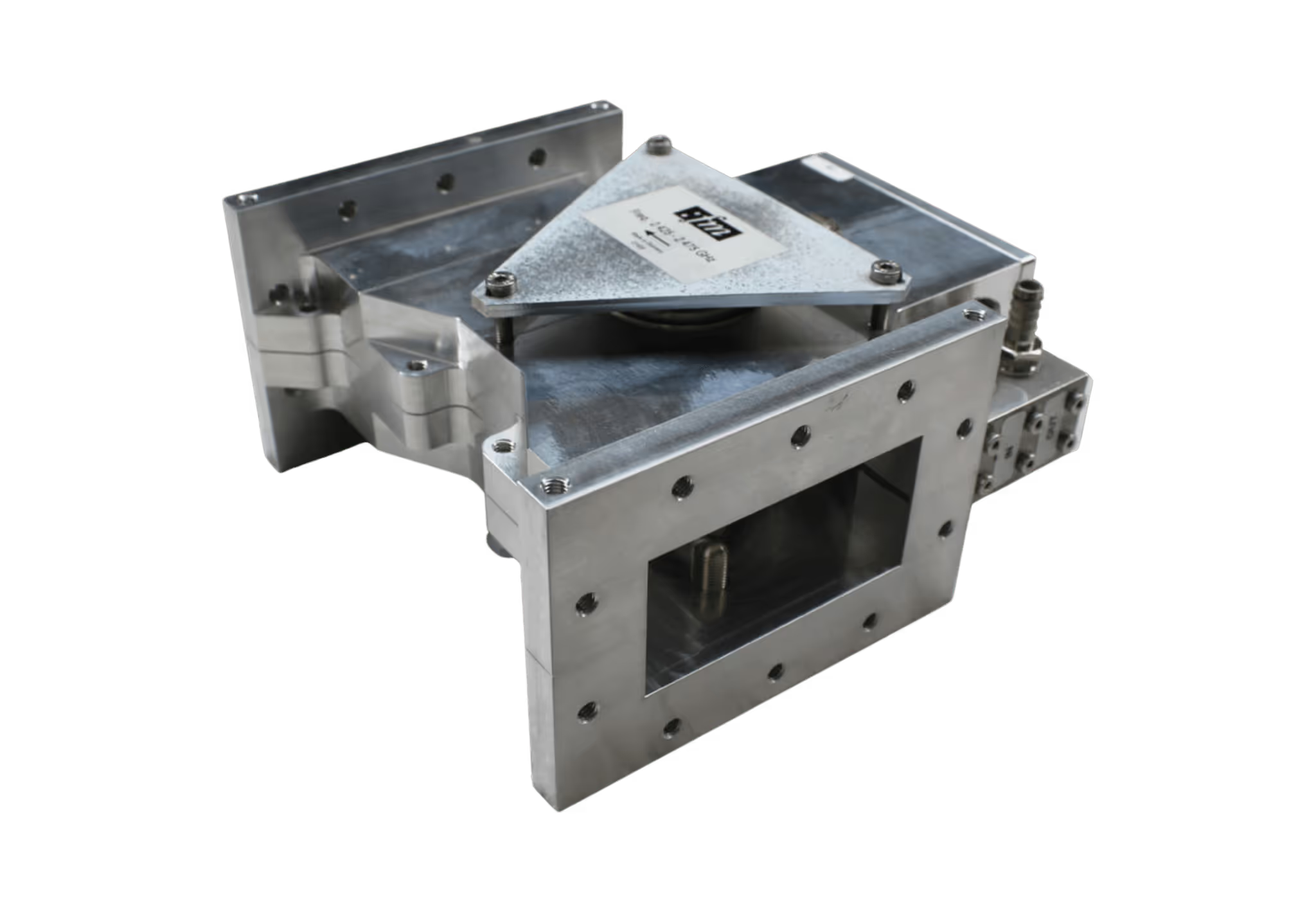

Die Fricke und Mallah Microwave Technology GmbH ist die erste Anlaufstelle für die Entwicklung neuer innovativer Methoden. Dies wird auch in der wissenschaftlichen Forschung anerkannt. Unsere erfahrenen Physiker und Hochfrequenzingenieure sind absolute Experten auf ihrem Gebiet, was in zahlreichen industriellen und wissenschaftlichen Forschungsprojekten bestätigt wurde.

- Kunststoff-Recycling

- Verbesserung der Backprozesse

- Organobleche auf Kohlefaserbasis

- Kohlefaser-Fasern

- Gefriertrocknung

- Pyrolyseverfahren

- Streckblasverfahren

- Umweltfreundlich und energieeffizient

CirProtech

Circular Production Polymer Technologies

2025

-

2030

BMBF

METAWAVE

High-temperature heating processes with breakthrough microwave and digital technologies for increased energy efficiency

2024

-

2028

EU

MIND

Mikrowellenprozesstechnik für die silikatkeramische Industrie unter Berücksichtigung prozessrelevanter Eigenschaften

2024

-

2027

BMBF

Flexby

Flexible and advanced Biofuel technology through an innovative microwave pYrolysis & hydrogen-free hydrodeoxygenation processList

2024

-

2027

EU

Hybrid-FIRE

Hybrid-Ofenverfahren für Hochtemperaturtechnologien zur thermischen Behandlung anorganischer Werkstoffe

2023

-

2027

BMWK

CITADEL

Substitution of fossil Combustion in Industrial high- Temperature processes by ADvanced ELectrical and plasma heating technologies

2023

-

2027

EU

DevEI

Entwicklung eines halbleiterbasierten Mikrowellenverfahrens zur Devulkanisation von schwefelvernetzenden Elastomeren

2024

-

2026

BMBF

RE_SORT

Pyrolyse dickwandiger Faserverbundwerkstoffe als Schlüsselinnovation im Recyclingprozess für Rotorblätter von Windenergieanlagen

2023

-

2026

BMWK

Superfaser 2

Umweltschonende Umwandlungsprozesse mit reduziertem Energieeintrag durch GHz-Plasma in der Carbonfaserherstellung – Teil 2

2023

-

2025

DBU

WOPOREX

Verfahren zur kontinuierlichen Produktion von Biopolymer-Monomeren durch Integration von Mikrowellenstrahlung

2022

-

2025

BMBF

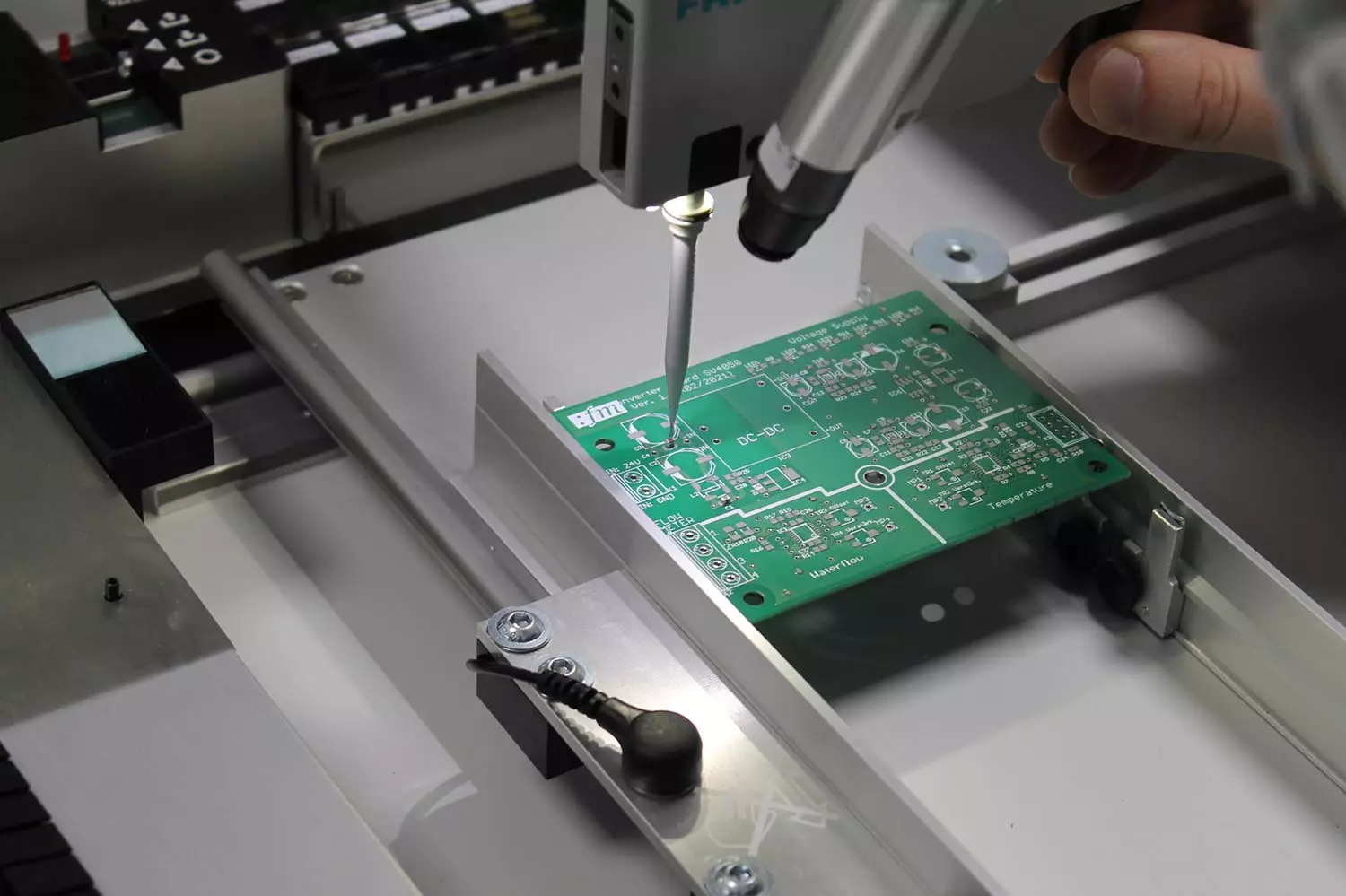

PAMico

Phased Array Antenna for Microwave based Weed Control

2022

-

2025

BMWK

HyFiVe

Großserienfähige Variantenfertigung von Kunststoff-Metall-Hybridbauteilen

2020

-

2024

BMBF

GreenFront

Nachhaltige Fassadenelemente aus Holzschaum und Textilbeton

2020

-

2023

BMBF

Superfaser

Umweltschonendere Spinnprozesse und reduzierter Energieeintrag durch GHz-Plasma in der Carbonfaserherstellung

2020

-

2022

DBU

ReOrgAL

Steigerung der Energie- und Ressourceneffizienz des Recyclings organik-kontaminierter Aluminiumschrotte

2019

-

2022

BMWE

NEWWAVE

Erhitzungs- und Trocknungsverfahren für Lebensmittel mittels Mikrowellentechnologie

2018

-

2021

BMEL

SuperCarbon

Carbonfaservliese mit hierarchischer Oberflächenporosität und erhöhter Energiedichte für Superkondensatorelektroden

2017

-

2021

BMBF

HIRSys

Intelligente Hochfrequenz-Sensorsysteme für die industrielle Nahrungsmittelherstellung

2017

-

2020

BMBF

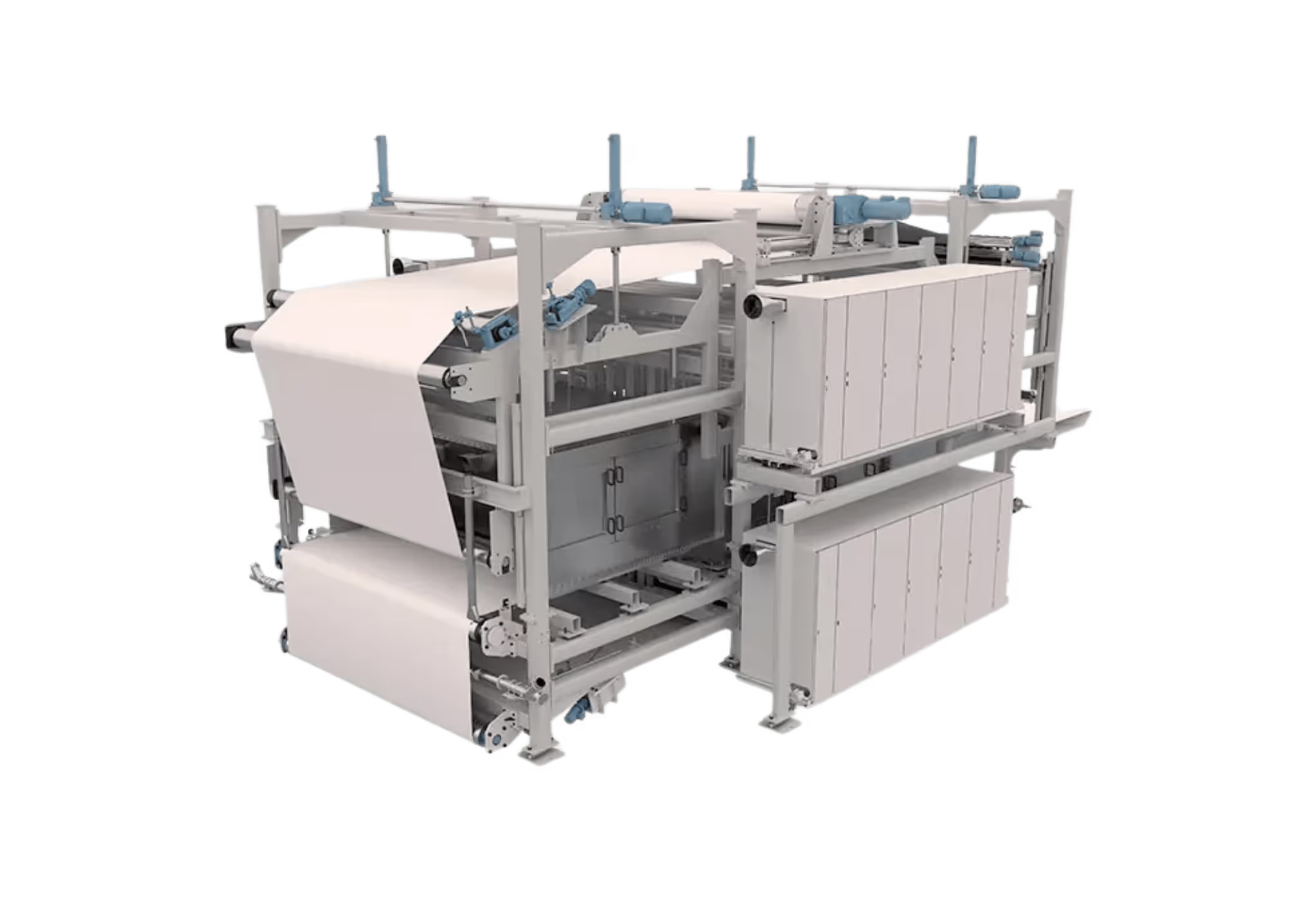

Permback

Thermo-Hybrid-Mikrowellendurchlaufofensystem mittels Halbleiter- Mikrowellentechnologie für die Backwarenherstellung.

2017

-

2019

BMWi

HELM

Elektromagnetische Hochfrequenztechnologien für die fortschrittliche Verarbeitung von Verbundwerkstoffen mit Keramikmatrix und Graphitexpansion

-

Projekt FSM

Desinfektion von Fäkalien durch Mikrowellen

-

PhotoRec

Rückgewinnung von seltenen strategischen Metallen aus EOL Dünnschicht-PV-Modulen

2012

-

2015

BMBF

CLEAN-HEAT

Ein hocheffizientes, intelligentes industrielles Mikrowellenheizsystem auf der Grundlage von Hochleistungs-Solid State-Technologie

-

SULFREE

Mikrowellenpyrolyse für das Recycling von Altreifen

2013

-

2016

EU

DEMETO

Modulare, skalierbare und leistungsstarke Depolymerisation mittels Mikrowellentechnologie

2017

-

2021

EU

polynSPIRE

Chemisches Recycling von Kunststoffabfällen

2017

-

2021

EU

Haben wir Sie überzeugt?

Nehmen Sie mit nur wenigen Klicks über unsere Website Kontakt mit unserem Team auf! Unsere Experten werden Sie so schnell wie möglich kontaktieren.

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)

.avif)